Produziert werden die innovativen Produkte und Services für den Weltmarkt in den eigenen Werken, viele davon in Deutschland und Europa. Die gesamte Wertschöpfungskette liegt somit in den eigenen Händen - von der Produktidee und -entwicklung, über die Fertigung bis hin zum Vertrieb. So kann die uvex group nicht nur besonders schnell und flexibel agieren, sondern auch durch die eigene Herstellerkompetenz die hohen Qualitätsstandards der Produkte gewährleisten.

Um ihren ökologischen Fußabdruck zu verringern, führt die uvex group regelmäßig Nachhaltigkeitsaktivitäten in ihren Produktionsstätten weltweit durch. Im Geschäftsjahr 2023/24 wurden in diesen Werken die folgenden Maßnahmen ergriffen:

GRI 302-4, 302-5, 305-5

uvex safety gloves, Lüneburg

Als Kompetenz- und Technologiezentrum für Handschutz mit Forschung & Entwicklung, eigenen Laboratorien und einer hochflexiblen Fertigung definiert sich uvex safety gloves in Lüneburg über den Beschichtungsprozess der Handschuhe.

Um eine gleichmäßige Beschichtungsstärke auf dem Handschuh zu erzielen, tropft die Paste nach dem Tauchvorgang der Handschuhe ab. Bisher wurde die abgetropfte Paste als Pastenabfall gewertet.

Durch spezielle Umbaumaßnahmen in den Anlagen kann die Paste jetzt aufgefangen und wiederverwertet werden. So kann die Menge an neu herzustellender Paste um 15% reduziert werden. Das heißt, dass für die gleiche Menge an eingesetzter Paste 15% weniger Rohstoffe verwendet werden müssen. Gleichzeitig kann auch der Reinigungszyklus entsprechend ausgedehnt und über 300m³ Wasser pro Jahr eingespart werden. Auch die Menge an Pastenresten, die heute entsorgt werden müssen, kann um über 50 Tonnen reduziert werden.

Insgesamt leistet uvex safety gloves damit einen wichtigen Beitrag zu den Nachhaltigkeitszielen und stärkt durch die gleichzeitige Verbesserung der betriebswirtschaftlichen Kennzahlen den Produktionsstandort.

uvex Arbeitsschutz, Fürth

Im Rahmen unserer Nachhaltigkeitsstrategie haben wir bedeutende Fortschritte bei der Reduzierung der offenen Flächen in den Produktionsanlagen erzielt, die mit Lack benetzt werden können. Diese Maßnahme führt zu einer geringeren Verdampfung und trägt somit zur Minimierung von Emissionen bei.

Zusätzlich haben wir den Prozess des Lackauffangens optimiert, um Verluste weiter zu reduzieren. Durch den Einsatz von gekühltem Lack, der bei niedrigeren Temperaturen verarbeitet wird, konnten wir die Verdampfung weiter verringern. Dies führt zu einem geringeren Verbrauch. Durch diese Maßnahmen können bis zu 75% der verwendeten Lösemittel gespart werden.

Ein weiterer positiver Effekt dieser Maßnahmen zeigt sich in unserer Abluftbilanz: Durch die reduzierte Menge an Lösemitteln in der Abluft müssen die Aktivkohlefilter seltener gewechselt werden. So erhöht sich deren Laufzeit um das 1,5fache. Durch die reduzierte Notwendigkeit für Wechsel am Aktivkohlefilter können wir jährliche Einsparungen von min. 40.000 € realisieren.

Die Abluft unserer Produktionsanlagen wird über eine gemeinsame Luftleitung geführt und durch einen Aktivkohlefilter gereinigt. Jährlich (bei derzeitigem Produktionsvolumen und Modellen) enthält diese Abluft 13.000 kg und mehr Lösemittel. Jeder Filter hat die Kapazität, bis zu 3.300 kg Lösemittel aufzunehmen, wobei unterschiedliche Lösemittel in variierenden Anteilen gebunden werden.

Dank dieser Technologie können unsere Filter (bei 2 Wechseln, bezogen auf die 13.000kg) jährlich bis zu 6.500 kg Lösemittel binden, was zu einer Reduktion von etwa 50% der an die Umwelt abgegebenen Lösemittel führt. Vor der Implementierung dieser Maßnahmen lag der Anteil der flüchtigen organischen Verbindungen (VOC) in der Abluft bei 100 mgC/m³. Durch die Maßnahme konnte dieser Wert auf 10-50 mgC/m³ gesenkt werden. Neben den VOC werden auch andere Luftschadstoffe gefiltert, was eine erhebliche Verbesserung der Luftqualität darstellt.

Ein weiterer Vorteil dieser Filtermethode ist die Reaktivierung der Aktivkohle, die es uns ermöglicht, diese mehrfach zu verwenden. Dadurch fördern wir eine nachhaltige Kreislaufwirtschaft und minimieren unseren ökologischen Fußabdruck.

Durch die Implementierung einer innovativen, stufenlos steuerbaren Regelungstechnik für die neueste Generation unserer Zuluftanlagen in der Produktion konnten wir den Energieverbrauch signifikant reduzieren. Der Verbrauch sank durchschnittlich je von 280.000 kWh auf nur 80.000 kWh pro Jahr.

Diese Einsparungen werden durch zwei wesentliche Maßnahmen erreicht: Erstens ermöglicht die optimierte, autarke und vollautomatisierte Steuerung eine effiziente Regelung der Konditionierung. Zweitens nutzen wir das Außenklima effektiver. Diese Fortschritte tragen nicht nur zur Reduzierung unseres ökologischen Fußabdrucks bei, sondern fördern auch eine nachhaltige und ressourcenschonende Produktion.

Weitere Aktivitäten

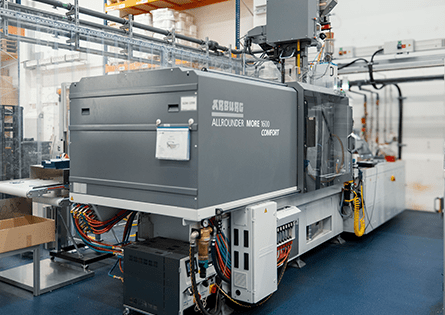

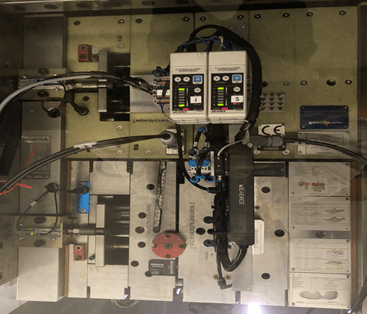

Austausch einer Spritzgießmaschine

Im Juli 2024 wurde erneut eine veraltete hydraulische Spritzgießmaschine durch eine hocheffiziente elektrische Spritzgießmaschine ersetzt. Die kalkulierte Einsparung beträgt etwa 60.000 kWh pro Jahr.

Optimierung der Prozessklimatisierung in den Flutzellen

In den Flutzellen 12, 13 und 14 wurde die Prozessklimatisierung optimiert, was durch eine effizientere Auslastung der Klimageräte zu einer kalkulierten Einsparung 300.000 kWh pro Jahr führte.

Anlagenabschaltung an Wochenenden

An den Flutzellen 11, 12 und 13 wurde eine Anlagenabschaltung an den Wochenenden programmiert, so dass zeitgesteuert auch die Nebenaggregate automatisiert abgeschaltet und pünktlich zu Schichtbeginn am Wochenanfang wieder hochgefahren werden. Daraus soll eine Einsparung von etwa 50.000 kWh pro Jahr resultieren.

uvex safety Cagi, Ceva

CO2 Einsparung

In unserem Werk in Ceva konnte eine jährliche CO2 Einsparung von über 60t (60.312 kg CO2 eq/252.000 kWh EcoGas) realisiert werden. Dies wurde hauptsächlich durch Investitionen in nachhaltige Gebäudetechnik, in Form von energieeffizienter Wärmeerzeugung (Boiler), sowie der optimierten Isolierung von Produktionshalle und Lager erreicht.

Abfall

Durch die Wiederverwendung von granuliertem Material in unseren Produkten konnte der Polyurethan Abfall, trotz einer im Vergleich zum Vorjahreszeitraum um 75.000 (76.253) Paar gesteigerten Produktionsmenge, um 24t (24.102kg) gesenkt werden. Dies ist besonders erfreulich, da es sich bei PU um Sondermüll handelt.

Arbeitsbedingungen

Die Arbeitsumgebung unserer Mitarbeiter im Bereich der Produktion wurde mit moderner Klimatisierung weiter verbessert. Aus ergonomischen Gründen unterstützt im Bereich der Endkontrolle/Verpackung seit diesem Jahr ein Roboter.